当前位置:首页 > 固体废物综合处理及污染控制技术

固体废物综合处理及污染控制技术

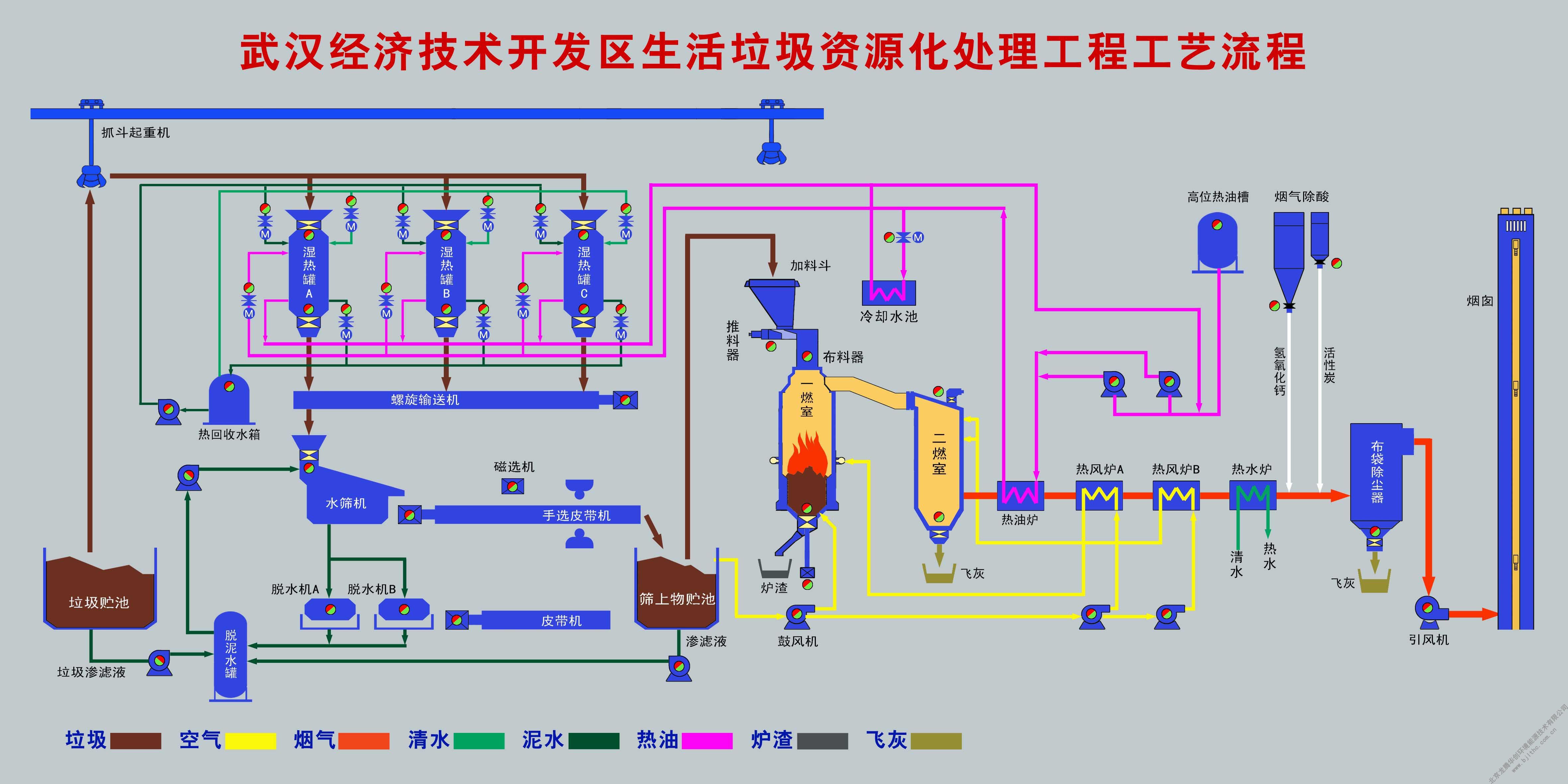

| 我公司拥有的热解气控焚烧炉技术以其先进的燃烧机理和技术特点以及较低的投资与运行成本等方面的优势,正在得到大量生活垃圾日处理量在100t-300t/d的中小城镇环卫建设中推广应用。尤其是经过了十几年工程实践的不断优化改进,这种技术已经日臻成熟且已更新换代,运行稳定优势显著。 指导热解气控焚烧炉技术运行的焚烧工艺特点是针对垃圾的品质特征和对应设备的技术特点而组织起来的高温快速热解焚烧和超高温直接明火焚烧两种工艺。不同品质的生活垃圾需要配置不同适用性能的焚烧工艺,有效的燃烧组织和合理的优化控制是取得好的运行效果的关键。该焚烧工艺建立起来的焚烧炉整体燃烧工况能够满足国家标准规定的“3T”要素和焚烧稳定、高效、低污染排放的最基本要求,并且两种针对垃圾品质和低位热值季节性波动而设置的焚烧工艺(自控转换)也有很好的市场适应性。 1. 燃烧机理 传统的垃圾直接明火焚烧是在助燃空气充足的条件下加热有机可燃物,强制可燃物质充分氧化燃烧。为满足充分燃烧的需要,其过量空气系数一般按1.6~2.2设置。而热解气控焚烧炉技术的燃烧机理是垃圾先在一燃室供氧不足的条件下部分燃烧,利用其燃烧热使其余垃圾的挥发成分被热解气化生成可燃气体。制备出来的可燃气体在二燃室富氧条件下充分燃烧,热解后的含碳残留物在一燃室继续燃尽。这种技术通过自动控制两个燃烧室的供风量和温度来实现垃圾的热解气化和完全燃烧,其过量空气系数一般按1.3~1.5设置。这种控制空气氧化技术的特点,决定了其燃烧组织方法的独特性。 热解气控焚烧炉设第一燃烧室和第二燃烧室,采用先热解后燃烧的两级燃烧方式,一燃室从上到下由给料系统、旋转布料器、炉膛、旋转炉排和出渣系统等部分组成。在正常运行时炉膛内部按燃料层降运动顺序从上到下分为三个垃圾燃烧区带;上层为干燥热解带,中层为高温燃烧带,下层为燃尽冷却带(见图1 焚烧工艺示意图)。  图 焚烧工艺示意图 组织生活垃圾热解气控焚烧系统正常运行需要达到的几项主要整体控制项目和目标是:

在生活垃圾焚烧处理过程中,温度是显著的影响因素。生活垃圾的燃烧温度越高,燃烧速度越快,垃圾燃烧的越完全,有毒污染物分解的越彻底。高温热解气控焚烧工艺要求一燃室高温燃烧带的温度控制在800℃~850℃,目的是使垃圾可燃挥发分能够最大量的快速析出,固定碳成分得到有效彻底燃尽。这个温度范围比一般采用的不高于700℃的低温热解工艺温度提高了100℃~150℃。其理由在于;

超高温明火直接焚烧则是入炉垃圾的低位热值在6000kJ/kg以上时由自控软件系统经过对一、二燃室温度值的对比和CO量值,通过调节整个系统的梯度送引风量和旋转炉排的速度来实现。以一燃室900℃-1000℃超高温燃烧带动二燃室温度保持稳定并保证烟气流挟带的颗粒碳素燃尽。 1、这种炉型设备和技术具有入炉垃圾不用分拣破碎预处理、不需要辅助燃料助燃、烟气污染控制较容易和启炉停炉较方便等诸多优点 2、通过优化二次风配置提高燃烧带温度和合理控制干燥热解带料层厚度,是高温快速热解气控焚烧工艺能够实现快速热解与充分燃烧的要点。有经验的操盘员的准确判断、综合分析和恰当的操控是维持良好运行状态的关键。 3、余热锅炉回收的热量可本厂循环利用、供暖或出售蒸汽,单机系统小时供汽量6-8吨。 4、下游烟气净化处理采用经济实用的Ca(OH)2反应+活性炭吸附+袋式除尘的干法净化工艺。 |

当前位置:首页 > 固体废物综合处理及污染控制技术